Риск отказа Грануляторов

Отказоустойчивость — свойство технической системы сохранять свою работоспособность после отказа одного или нескольких составных компонентов. Отказоустойчивость определяется количеством любых последовательных единичных отказов компонентов, после которого сохраняется работоспособность системы в целом. Базовый уровень отказоустойчивости подразумевает защиту от отказа одного любого элемента — исключение единой точки отказа.

Интенси́вность отка́зов — отношение числа отказавших объектов (образцов аппаратуры, изделий, деталей, механизмов, устройств, узлов и т. п.) в единицу времени к среднему числу объектов, исправно работающих в данный отрезок времени при условии, что отказавшие объекты не восстанавливаются и не заменяются исправными. Другими словами, интенсивность отказов численно равна числу отказов в единицу времени, отнесенное к числу узлов, безотказно проработавших до этого времени.

Ниже приводятся элементы каждого гранулятора и их интенсивность отказа согласно:

- «Generic component reliability data for research reactor PSA» INTERNATIONAL ATOMIC ENERGY AGENCY

- «Aging and Service Wear of Air-Operated Valves Used in Safety-Related Systems at Nuclear Power Plants» Martin Marietta Energy Systems, Inc.

- «Solenoid Valves used in Safety Instrumented Systems» ASCO Valves

- «Increased Efficiency of Hydraulic Systems Through Reliability Theory and Monitoring of System Operating Parameters» Jocanović, M. – Šević.

Гидравлический аналог (1 шт)

Модуль PU20 (3 шт)

Ресурс Приводов

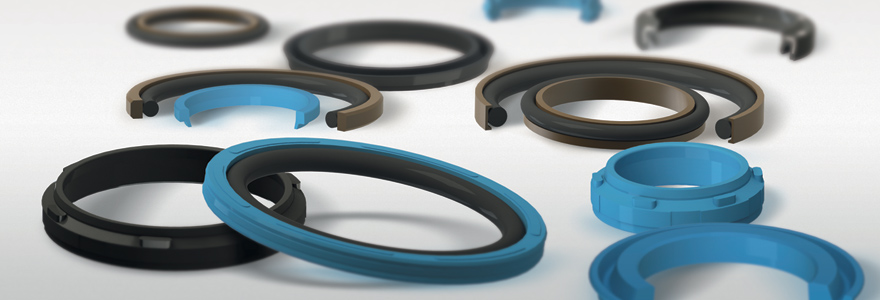

Качественные гидравлические/пневматические манжеты – основа правильной работы гидравлического/пневматического цилиндра. Знание характеристик гидравлических/пневматических манжет и того, что в конечном итоге приводит к их отказу, помогает достичь безотказной работы гидроцилиндра/пневмоцилиндра на протяжении всего срока службы.

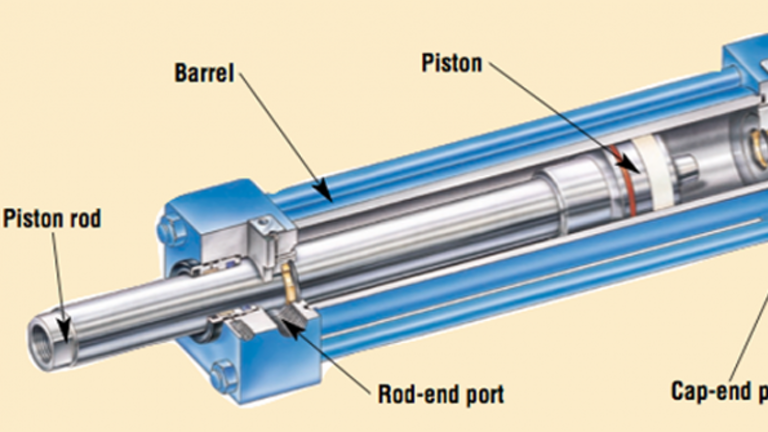

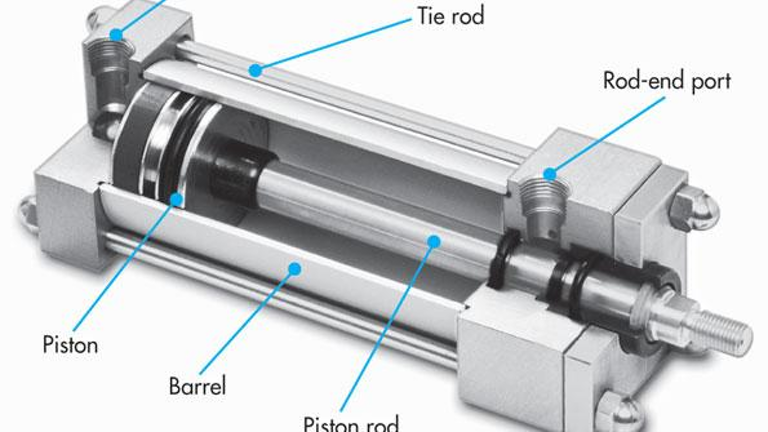

Манжеты играют важную роль — они удерживают жидкость/газ и предотвращают ее утечку между компонентами цилиндра. Манжеты делятся на две основные категории: динамические и статические. Динамические манжеты используются между частями, которые находятся в движении относительно друг друга. Манжеты для системы уплотнения штока защищают динамическое возвратно-поступательное движение штока, поршня и головки. Возвратно-поступательное движение поршня относительно цилиндра является еще одной областью цилиндра, в котором используются динамические манжеты.

Ниже приводится простой расчет ресурса привода аналогов и модуля PU20:

- Trelleborg Sealing Solutions PROHIPP 4th Year General Meeting VIC, 26th of May 2008

- Jack-up cylinders First Selection Offshore Bosch Rexroth

- ISO 19973 — Pneumatic Fluid Power — Assessment of component reliability by testing

Гидравлический цилиндр

- Ресурс манжетных уплотнений: 500 км;

- Продолжительность цикла прессования: 45 сек;

- Ход плунжера за цикл: 0,6 метров;

Пневматический цилиндр

- Ресурс манжетных уплотнений: 30 000 км;

- Продолжительность цикла прессования: 12 сек;

- Ход плунжера за цикл: 0,8 метров;