Introduction

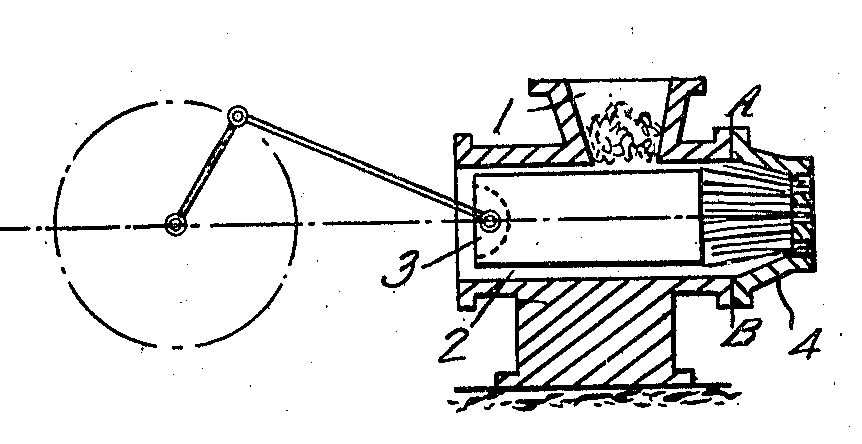

one of the first machines from the previous technical level for solid carbon dioxide pellets is the Waldemar Hessling machine ( US1919698, 1928 year). Currently there are several dry ice pellets manufacturers that produce machines based on Hessling design.

Устройство Валдемара Хесслинга (US1919698, 1928 г.)

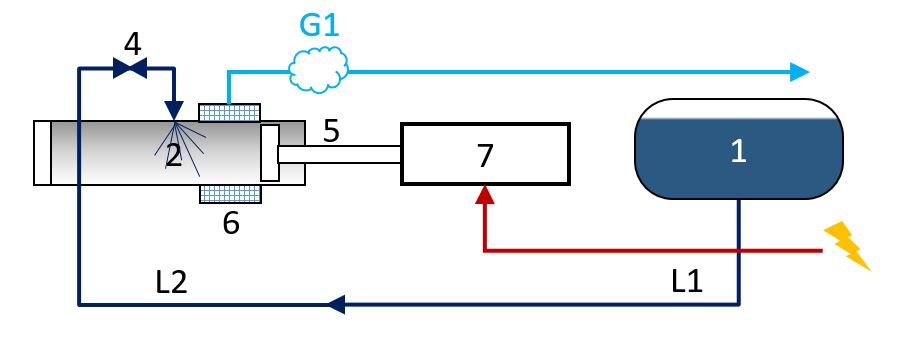

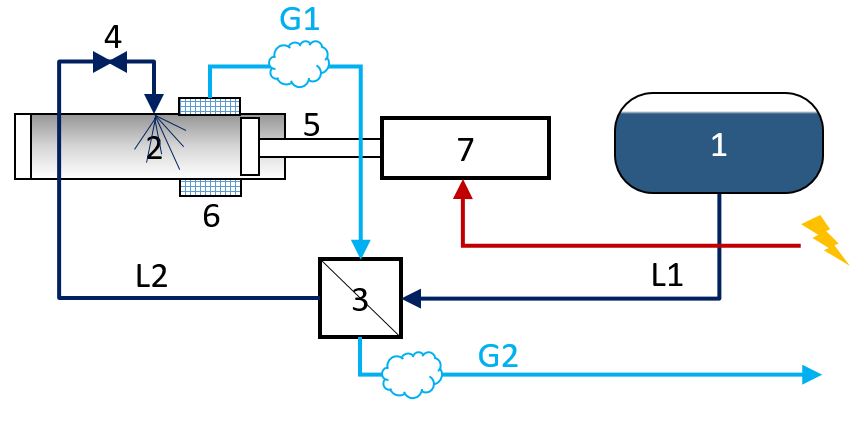

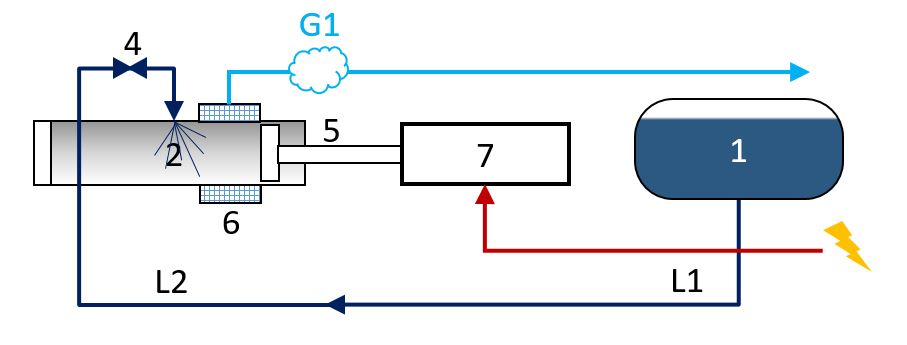

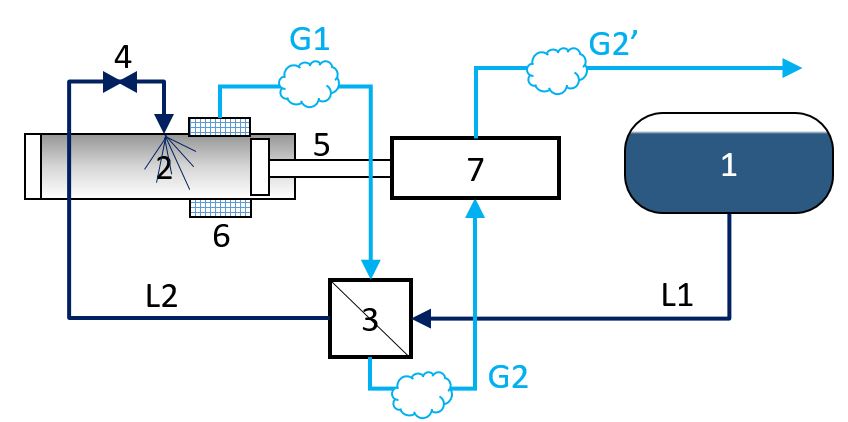

Generalized scheme for the similar dry ice making machines

All the machines include pressing chamber 2, pressing plunger 5, forcing drive 5, power engine 7, injection valve 4 and filtration elements 6.

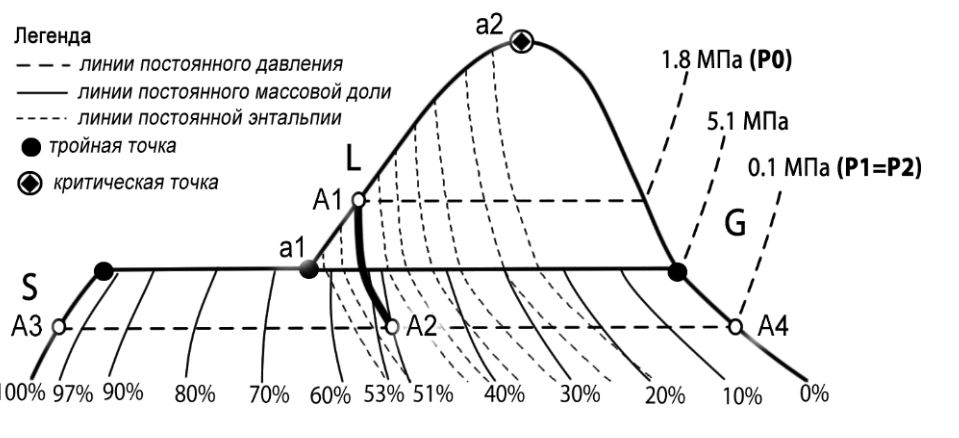

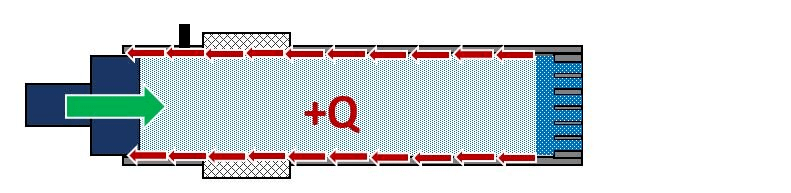

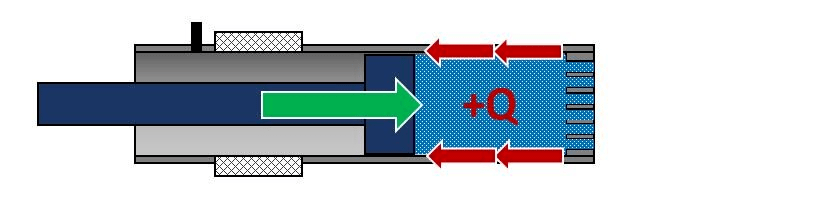

From the tank 1 with the liquid CO2 moves the flow of the liquid CO2 L1, that is infected to the pressing chamber with the atmosphere pressure. During the gas expansion the liquid CO2 transforms to the dry ice snow and a huge amount on the gaseous CO2 that goes through the filters and moves out to the environment or gets pressed, cooled, liquidized again. After the injection cycle the remaining dry ice snow gets pressed with the plunger at the pressure of 160-220 atm, due to the the dry ice snow becomes glassy. Power engine works on the external electric energy source.

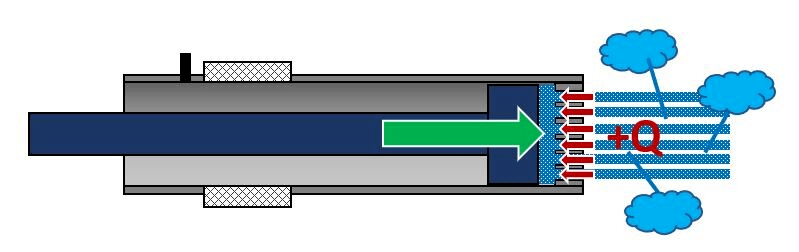

On the next step the dry ice gets extruded through the holed matrix that is also needs the huge amount of the energy.

The gaseous CO2 after leaving the pressing chamber has the lower temperature than the temperature of the incoming liquid CO2. In this case the dry ice making machine can be equipped with the heat exchanger in which the liquid CO2 is getting cooled by the gaseous CO2, rising the conversion ratio.

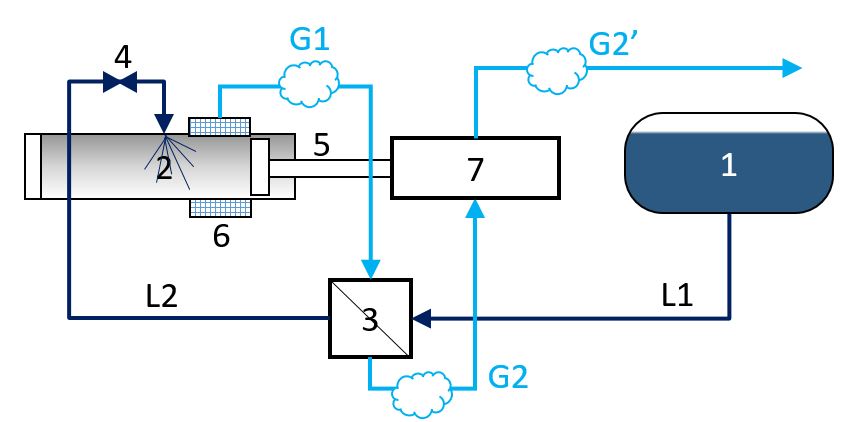

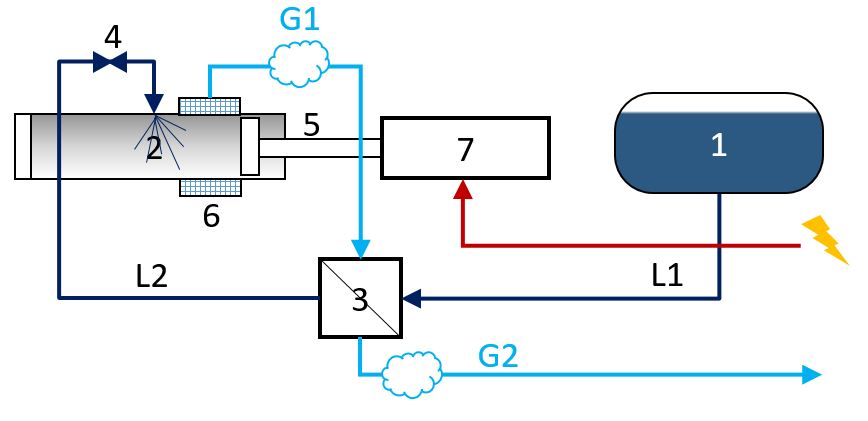

Generalized scheme of the PU20 module

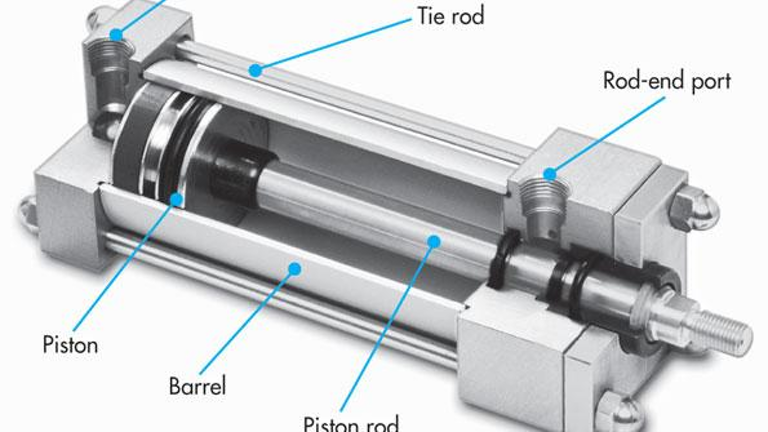

PU20 Modules also include the pressing chamber, power engine and a heat exchanger. All these parts are different from the similar parts in existing dry ice making machines, except the heat exchanger.

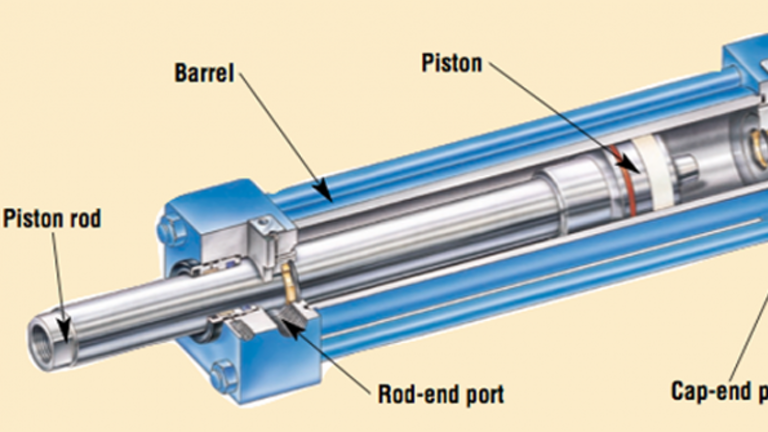

Pressing chamber has the diameter of 20 mm in where the liquid CO2 coming from the tank is injected. But the injection is occurs under the pressure that is higher than the atmospheric and lower than the triple point (5.1 атм). In this case the gaseous CO2 is carried outside of the chamber order the overpressure and further used in the power engine. Power engine is the special cryogenic pneumatic cylinder that is producing force on the plunger, which is pressing the dry ice snow in the pressing chamber under the pressure of 250 atm. So the system needs a huge energy from the external source.

Notice: These machine is not a continuous operation machine because it works on the energy that is originally contained in compressed CO2.

Приведем основные физические параметры веществ:

Приведем основные физические параметры веществ: