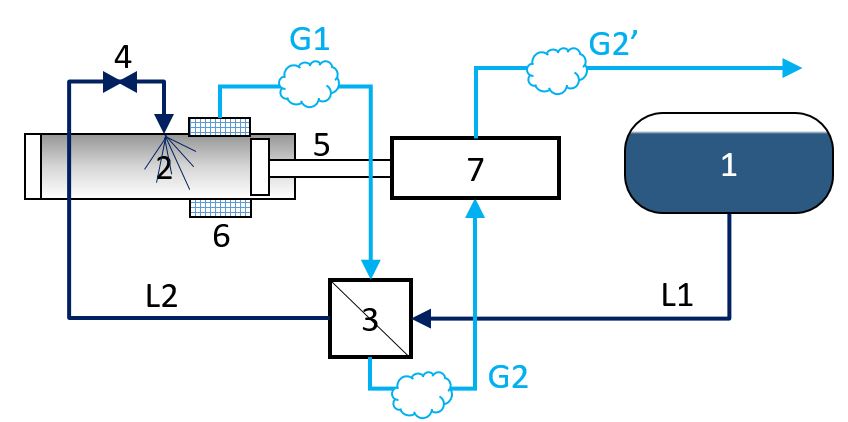

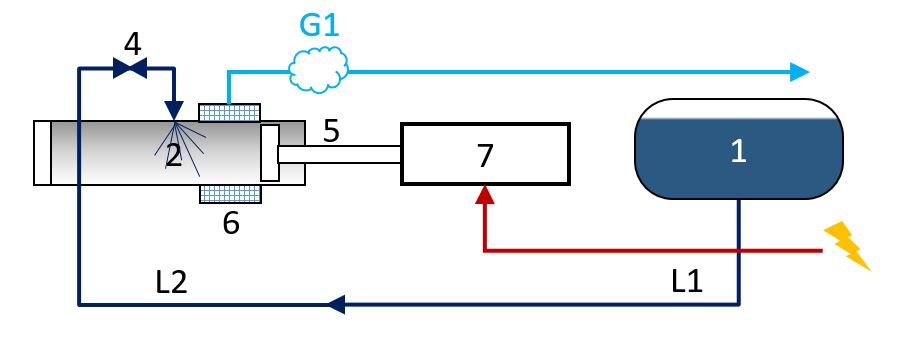

Технологический процесс производства гранул сухого льда

Сосуд с жидким СО2

Подачи жидкого СО2

Гранулятор

Грануляция сухого льда

Контейнеры с сухим льдом

О жидком диоксиде углерода и его хранении

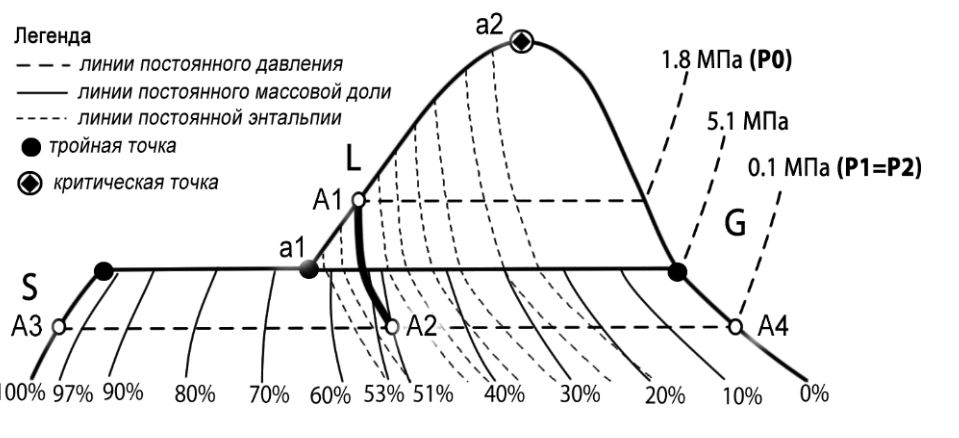

Согласно РД 26-4-87 двуокись углерода или углекислый газ (CO) может находиться в газообразном, сжиженном и твердом (в виде сухого льда) состояниях. Плотность двуокиси углерода зависит от давления, температуры и агрегатного состояния, в котором она находится. Тройная точка двуокиси углерода характеризуется избыточным давлением 0,428 МПа (4,28 кгс/см) и температурой минус 56,6°С. В жидком состоянии двуокись углерода может находиться только под давлением выше 0,428 (4,28 кгс/см). Двуокись углерода не представляет опасность для здоровья человека при концентрации ее в воздухе рабочей зоны 0,5% по объему. При содержании в воздухе свыше 5% двуокиси углерода появляется ощущение раздражения слизистых оболочек дыхательных путей и глаз, кашель, ощущение тепла в груди и головные боли.

Технические требования к жидкой двуокиси углерода определяются ГОСТ 8050-85 «Двуокись углерода газообразная и жидкая. Технические условия».

Для централизованного обеспечения двуокисью углерода потребителем могут быть применены: газопровод от поставщика к потребителю, автономная станция и изотермические резервуары среднего давления, предназначенные для хранения и транспортировки жидкой двуокиси углерода под рабочим давлением до 2,5 МПа.

Изотермические резервуары среднего давления, как транспортные цистерны, так и стационарные накопители, представляют собой теплоизолированные сосуды различной вместимости. При этом жидкая двуокись углерода накапливается и хранится у поставщика в стационарных накопителях при рабочем давлении от 0,8 до 1,6 МПа (8-16 кгс/см), из которых производится заполнение транспортных цистерн, рассчитанных на рабочее давление от 0,8 до 2,0 МПа (8-20 кгс/см) и предназначенных для доставки жидкой двуокиси углерода потребителю. У потребителя жидкая двуокись углерода переливается из транспортных цистерн в стационарные накопители (расходные емкости), рассчитанные на рабочее давление от 0,8 до 2,4 МПа (8-24 кгс/см).

Конструкция емкостей и интервалы рабочего давления в них обеспечивают срок хранения жидкой двуокиси углерода (без потерь его паров через предохранительные устройства в атмосферу) от 6 до 20 суток для стационарных накопителей и автомобильных транспортных цистерн и до 40 суток — для железнодорожных цистерн.

Стационарные резервуары типов УДХ, РДХ и НЖУ-50Д, оборудованные холодильными установками, обеспечивают хранение жидкой двуокиси углерода неограниченное время.

Сосуды изготавливают согласно ГОСТ 19662-89.

Согласно пп «к» пункта 3 правил сосуды для жидкого СО2 являются сосудами работающими под давлением.

Правила Ростехнадзора

Актуальность необходимо уточнять самостоятельно

Согласно подпункту 1 пункта 5 Приложения 2 ФЗ №116 «О промышленной безопасности опасных производственных объектов» Резервуары для хранения жидкой двуокиси углерода являются опасным производственным объектом (ОПО) с присвоенным классом опасности III, подлежат обязательной регистрации в государственном реестре в порядке, устанавливаемом правительством РФ.

Опасные производственные объекты, на которых эксплуатируются сосуды, работающие под давлением, должны быть зарегистрированы в Государственном реестре опасных производственных объектов в порядке, установленном Правилами регистрации объектов в государственном реестре опасных производственных объектов, утвержденными постановлением Правительства Российской Федерации от 24.11.98г. №1371.

Постановка на учет в Ростехнадзоре

Перечень документов необходимых для постановки на учет в Ростехнадзоре сосудов, работающих под избыточным давлением:

1. заявление, содержащее информацию об эксплуатирующей организации с указанием места установки сосуда, места применения транспортабельного сосуда и планируемого периода его эксплуатации на указанном месте;

2. копии акта монтажа сосуда и пуско-наладочных работ;

3. паспорт сосуда;

4. краткие сведения о подлежащем учету оборудовании, указанные в паспорте, в том числе:

4.1. наименование или обозначение оборудования, год изготовления, завод-изготовитель, заводской номер (по системе нумерации изготовителя);

4.2. основные технические характеристики, расчетные и рабочие (максимальные, номинальные, минимальные) параметры и условия работы оборудования, сведения о рабочей среде, расчетный срок службы, расчетный ресурс (для котлов и их основных частей), расчетное количество пусков сосуда;

4.3. сведения о дате проведения технического освидетельствования и следующего технического освидетельствования;

4.4. сведения о проведенных экспертизах промышленной безопасности и сроках следующего проведения экспертизы.

Пуск в работу и ввод в эксплуатацию

Чтобы проверить готовность оборудования к пуску в работу, комиссия теперь контролирует (дополнен п. 207 ФНП):

- фактическое состояние оборудования;

- соответствие проектной документации (документации на установку) установленным требованиям;

- наличие документации изготовителя, ее соответствие техническим регламентам и ФНП;

- наличие документации о качестве монтажа;

- наличие документов о приемке оборудования после пусконаладочных работ;

- наличие документов о соответствии – сертификат/декларация или заключение ЭПБ;

- наличие положительных результатов технического освидетельствования;

- наличие документов по результатам пусконаладочных испытаний и комплексного опробования (если установлено проектом и руководством по эксплуатации);

- наличие, соответствие проекту и исправность арматуры, контрольно-измерительных приборов, приборов безопасности и технологических защит;

- правильность установки, размещения, обвязки оборудования – их соответствие требованиям промбезопасности, указаниям проекта и руководства по эксплуатации; исправность питательных устройств котла и их соответствие проекту;

- соответствие водно-химического режима котла требованиям ФНП.

После проверки оборудования и организации надзора за ним составляют Акт готовности оборудования под давлением к вводу в эксплуатацию. Теперь есть образец этого документ – к ФНП добавили Приложение №7. Если один из членов комиссии не согласен с выводами проверок, он может изложить свое особое мнение в письменном виде (дополнен п. 209 ФНП). В таком документе надо обосновать свои возражения, указать требования, выполнение которых не обеспечено, со ссылкой на: пункты, части, главы нормативных актов, в том числе ФНП и/или технических регламентов; разделы (части) проектной/конструкторской документации и (или) технической документации изготовителя. Обратите внимание: особое мнение прилагается к Акту готовности оборудования (отметку о нем делают в самом акте) и становится его неотъемлемой частью.

Требования-рекомендации безопасности при производстве двуокиси углерода жидкой и твердой (сухого льда) по ПОТ РО 97300 07 95 (недействующий документ)

2.4.2. Помещения для производства двуокиси углерода жидкой и склады для хранения наполненных баллонов должны быть одноэтажными, без чердачных перекрытий, строительная часть должна быть выполнена в соответствии со СНиП 2.09.02-85 и СНиП 2.01.02-85, удовлетворять санитарным нормам и оборудована аварийной вентиляцией (Приложение 9 настоящих Правил).

2.4.3. Высота машинного (компрессорного) зала должна быть не менее 4 м, сухоледного — не менее 3,5 м и склада для баллонов, наполненных двуокисью углерода жидкой — не менее 3,25 м.

2.4.4. Склады твердой двуокиси углерода (сухого льда) желательно располагать вблизи с сухоледным отделением, высота склада должна быть не менее 3,25 м. Над складом сухого льда могут быть расположены служебные и другие помещения.

2.4.5. В стене, отделяющей помещение с наполнительными рампами от компрессорного отделения, устройство проемов не допускается.

2.4.6. В случае загазованности помещений компрессорного и наполнительного отделений углекислым газом должна срабатывать аварийная сигнализация и включаться аварийная вентиляция в соответствии с п. 2.2.37 настоящих Правил.

2.4.7. Монтаж и эксплуатация оборудования, работающего под давлением и не имеющего паспорта установленной формы, запрещается.

2.4.8. Величины предельно допустимых давлений и температуры газа на всех ступенях сжатия, давлений в стапельной батарее, в маслоотделителях всех ступеней, в фильтрах и других аппаратах, должны быть указаны в таблице, вывешенной на видном месте у каждого аппарата и сосуда.

2.4.9. Выброс двуокиси углерода при срабатывании предохранительных клапанов и других устройств должен осуществляться наружу с выводом выше конька крыши на 2 м.

2.4.10. Двуокись углерода по физико-химическим показателям должна соответствовать нормам и требованиям, приведенным в ГОСТ 8050. При отборе проб жидкой двуокиси углерода необходимо работать в защитных очках и рукавицах.

2.4.11. Запрещается наполнять баллоны без клейма освидетельствования, с просроченным сроком испытания, неокрашенные, с неисправным вентилем, при заметных механических повреждениях.

2.4.12. Взвешивание наполняемых баллонов производится только на проверенных весах, имеющих клеймо госповерителя.

2.4.13. Все баллоны, наполняемые двуокисью углерода жидкой, должны регистрироваться в журнале, где записывается следующее: дата наполнения, номер баллона, дата последующего освидетельствования, вместимость баллона в дм3, конечное давление газа при наполнении в кгс/см2, количество налитой в баллон двуокиси углерода в кг.

2.4.14. Мойка, погрузка и разгрузка баллонов должны быть механизированы. Места хранения баллонов не должны загромождаться, должны иметь свободный и достаточно широкий проезд от рампы к месту хранения баллонов. Границы проездов и площадок для хранения баллонов обозначаются хорошо видимыми белыми линиями шириной не менее 50 мм. Хранение баллонов в наполнительной станции не допускается. Баллоны должны храниться не ближе 1 м от нагревательных приборов и 10 м от источников тепла с открытым огнем.

2.4.15. Запрещается оставлять без надзора промежуточные сосуды с закрытыми вентилями на их жидкостных и газовых трубопроводах при наличии в них сжиженной двуокиси углерода.

2.4.16. Регистрация цистерн и других сосудов для хранения и перевозки сжиженного углекислого газа должна осуществляться в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением. Эксплуатация цистерн и сосудов, не имеющих паспорта, запрещается.

2.4.17. Перед наполнением цистерн и сосудов необходимо проверить: наличие паспорта, дату освидетельствования, исправность арматуры, корпуса, теплоизоляции и состояние окраски. В цистерне, баллоне или сосуде не должно быть воды и постороннего газа, остаточное давление должно быть не менее 4 кгс/см2.

2.4.18. Наполнение цистерны или сосуда выше установленной инструкцией нормы запрещается. Степень наполнения цистерны или сосуда должна быть указана в килограммах и определяется взвешиванием во время наполнения.

2.4.19. В случае обнаружения пропуска газа из цистерны или сосуда наполнение их немедленно прекращается. Двуокись углерода должна быть удалена из цистерны или сосуда, и цистерна или сосуд должны быть направлены на устранение неисправностей.

2.4.20. У наполненной цистерны или сосуда на штуцере вентилей должны быть плотно навернуты или приболчены заглушки, а на арматуру надеты предохранительные колпаки, которые должны пломбироваться.

2.4.21. Завод-наполнитель (цех отпуска) обязан вести журнал налива цистерн и сосудов, в который записываются следующие данные: дата наполнения, название завода-изготовителя цистерны (сосуда), заводской и регистрационный номер, вместимость цистерны (сосуда), масса тары, масса продукта (налитой двуокиси углерода), величина рабочего и пробного давления, дата следующего освидетельствования.

2.4.22. Производство сухого льда и жидкой двуокиси углерода должно отвечать требованиям «Правил техники безопасности на заводах сухого льда и жидкой углекислоты».

2.4.23. В случае остановки сухоледного цеха (отделения) на продолжительное время оборудование и трубопроводы должны быть освобождены от сжиженной двуокиси углерода.

2.4.24. Блоки сухого льда должны храниться в специальных помещениях (хранилищах, складах) или в изотермических контейнерах. Хранить сухой лед в герметически закрытых сосудах запрещается.

2.4.25. Запрещается поднимать баллоны или контейнеры с ними, а также загружать и выгружать блоки сухого льда тельфером с просроченным сроком испытания или неисправным.

2.4.26. Машинный зал, сухоледное отделение и станция наполнения баллонов должны быть обеспечены шланговыми противогазами. У входа в каждое из перечисленных помещений должно быть не менее трех противогазов на случай аварии.

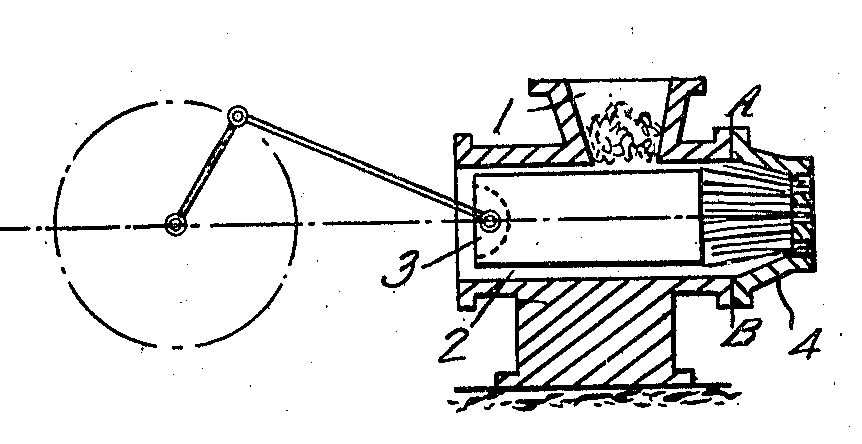

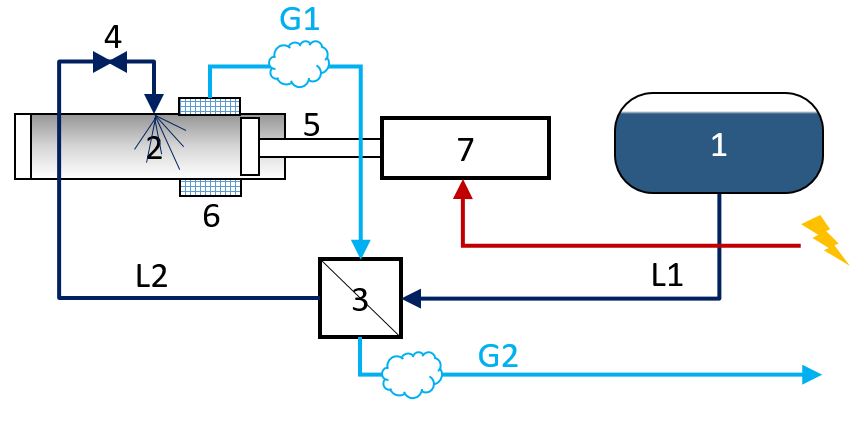

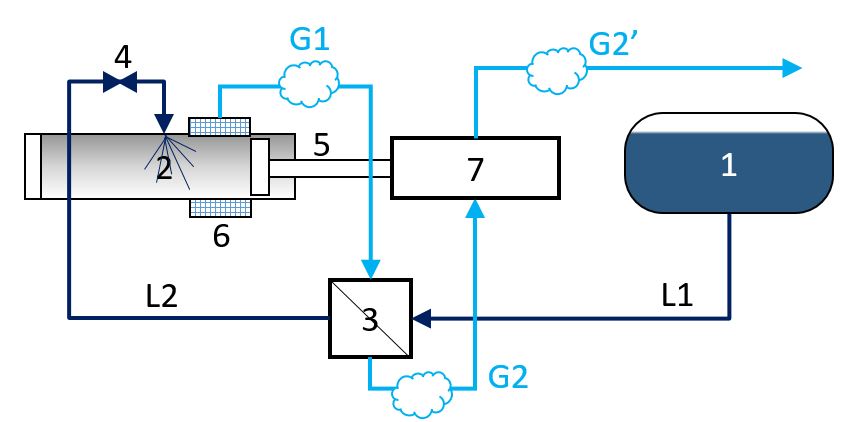

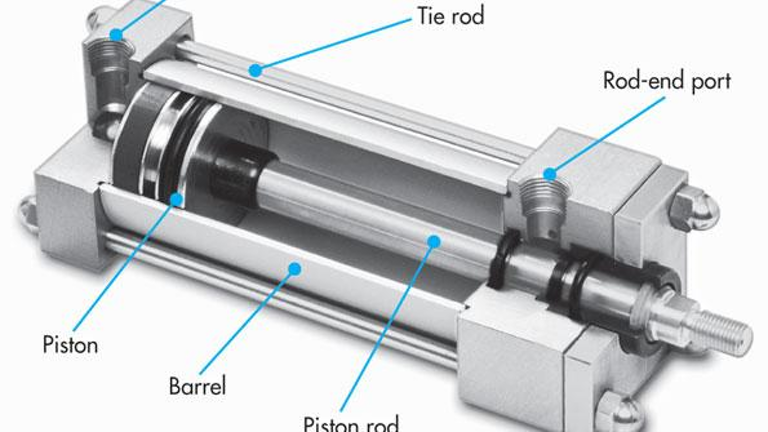

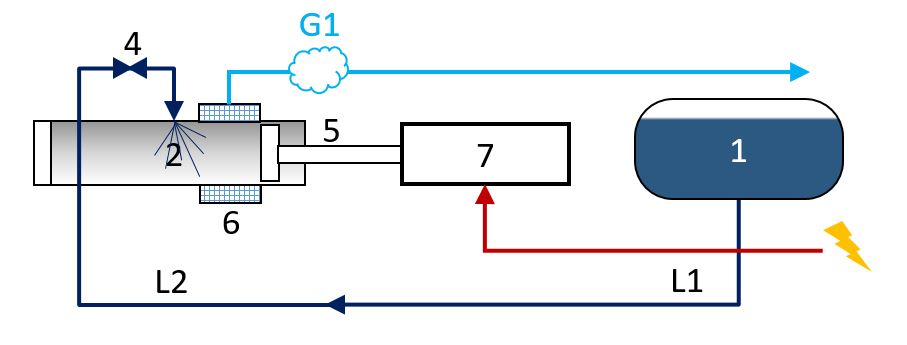

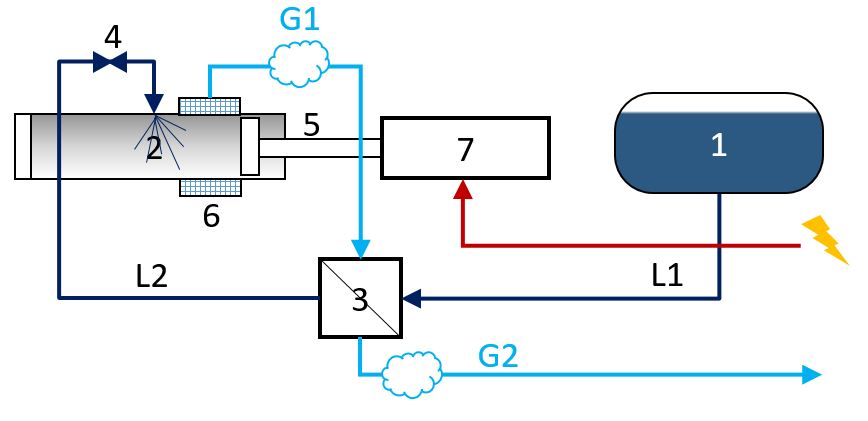

На рисунке справа представлено обобщенное схема гидравлических или механических грануляторов, которые выпускаются во всем мире.

На рисунке справа представлено обобщенное схема гидравлических или механических грануляторов, которые выпускаются во всем мире.

При впрыске жидкого СО2 в камеру прессования жидкий СО2 превращается частично (к примеру на 50%, взято для простого восприятия) в газообразный СО2 и на 50% в снег сухого льда.

При впрыске жидкого СО2 в камеру прессования жидкий СО2 превращается частично (к примеру на 50%, взято для простого восприятия) в газообразный СО2 и на 50% в снег сухого льда.

Приведем основные физические параметры веществ:

Приведем основные физические параметры веществ: